社長です。

私たちが携わる「抜型」、大分機械化されたものの、まだまだ職人技に頼るところが数多くあります。

ひと昔前までは、すべて手作業で行っていましたが、それはもう「ザ・職人」と言えるものでした。

一人前になるには5年も10年も要すると聞いています。

子供の頃、よく工場で遊んでいた私は、職人さんたちの仕事、製図から合板のカット、そして製作(刃曲

げとか刃入れとか言います)を飽きずにずっと見入っていたものです。

時代は変わり、抜型の世界でも機械化が進むにつれ、抜型に対する品質要求も年を追うごとに高まり続け

ます。ロボットなんかが抜型を作ってくれるようになれば標準化も進み品質も安定するのですが、もとも

とニッチな業種、まだまだ完全自動化にはほど遠いようです。

いっぽうで、機械化が進んで押し寄せたもうひとつの波が短納期です。これは大半の製造業にも言えるこ

とですが、まだまだ職人の技術を必要とする私たちにとって、とても厳しいものです。人間国宝と呼ばれ

るような伝統工芸家ならまだしも、様々な産業に日々携わる私たちは「品質」のみを追究し時間を費やす

わけにはいきません。

デジタル化、機械化が進み、すべてのものの動きが速くなった現代において、抜型が携わる産業の一部の

工程を担う私たちだけを特別扱いしてもらうことはなかなか難しいようです。

「品質」と「スピード」、その一見相反するような二つが同時に要求されるという理不尽さにも似た中、

世の中の要求に応えていくことはとてもたいへんなことですが、製造業の「おもしろさ」でもあります。

その「おもしろさ」とは、「知恵」ではないでしょうか。「知恵」とは不思議なもので、過酷な状況にな

ればなるほど出てくるもので、反面、ものごとが順調な時は自然と湧いてくるものではないようです。

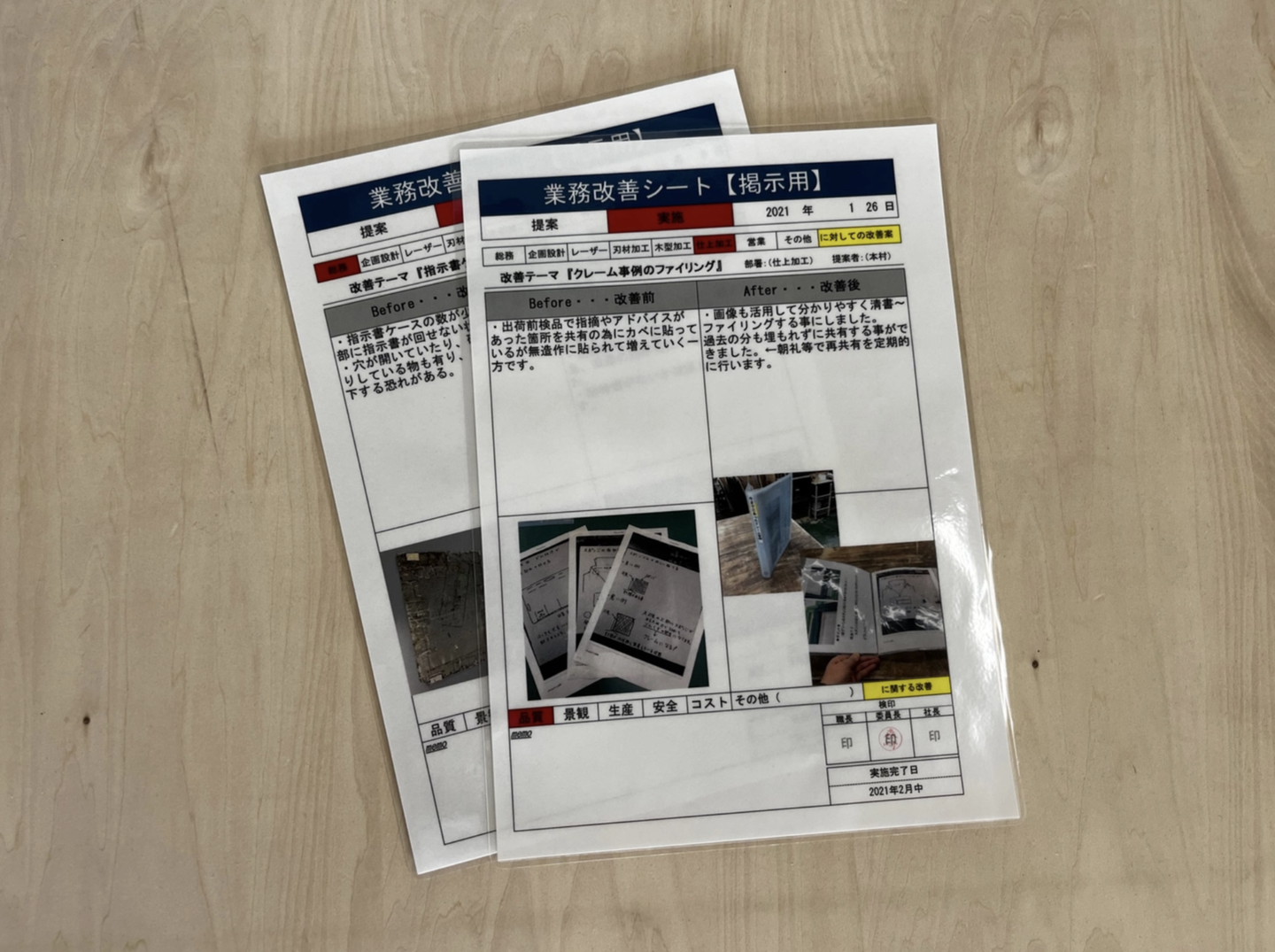

多くの製造業で取り入れられている「業務改善シート」。

私たちもこの「業務改善シート」を活用して、日々品質向上と効率化に取り組んでいます。振り返ってみ

れば、絶対無理だと思われていたことも「知恵」を出し合うことで劇的に変化したという事例も増えてき

たようです。まさに製造業の「おもしろさ」でもあり醍醐味です。また、人はそれぞれ違っているもので

すので、その「知恵」の多様性には目を見張るものがあります。

組織も多様性に富めば富むほど、「知恵」も多様なものになるのでしょうか。

そのためにも、いろいろな人との出逢いを大切にしたいですね。

「品質」と「スピード」の追求、製造業の永遠のテーマです。

/assets/images/11220375/original/21aa6c18-abd9-4fc0-9be1-b05ae0ea2757?1668753278)

/assets/images/11220375/original/21aa6c18-abd9-4fc0-9be1-b05ae0ea2757?1668753278)

/assets/images/11220375/original/21aa6c18-abd9-4fc0-9be1-b05ae0ea2757?1668753278)