匠技研工業の代表を務めております、前田 将太です。

製造業向けに、部品の"値決め"をDXするSaaS「匠フォース」を提供しています。

部品の"値決め"をDXする「匠フォース」

前回のnoteでは、私自身の紹介と会社を立ち上げるに至った経緯、匠技研工業が製造業DX領域で事業を始めたきっかけなどをお話しさせていただきました。

今回は、前編よりも深く、匠フォース事業において直面したVertical SaaS特有の難しさと、「見積カイゼン」から取り組む背景について、お話ししたいと思います。

目次

製造業の根深い課題だった、見積業務

プロダクトリリースまで、苦悩の18ヶ月

発注企業と受注企業にフェアな関係性を作り、努力が正当に報われる社会を創りたい。

製造業の根深い課題だった、見積業務

2021年1月、匠技研工業(旧社名:株式会社LeadX)は「社会的意義が大きく、突き抜けた挑戦をしよう」と、それまで手がけていたすべての事業から撤退し、製造業の課題解決への挑戦を決めた…という話を、前回のnoteで述べさせていただきました。

実は製造業は、事業探索の中で最後まで遠ざけていた領域でした。

なぜなら、私たちにとってあまりにも未知で、ハードルが高い業界に感じていたからです。

しかし同時に「難しそうだけれど、挑戦しがいがありそうな領域だ」とも感じていました。

そんな折に舞い込んできた、金属加工業とのご縁。そこで私たちは、製造業が抱えるペインの多様さと深さに驚いたのですが、なかでも”見積業務”に関しては、多くの経営者が悩みを抱えていることに気がつきました。

初期から検証にご協力いただいている企業様

ヒアリングを実施したとある会社では、社長自身が1人で見積作成に対応していました。

また、ある会社では、熟練の職人が1日の大半を見積に費やしていました。

大量の図面を印刷し、金額を書き込んで、FAXで送信という、まさに「紙に埋もれる」といった現場も目撃しました。

ITやDXが叫ばれる時代とのギャップに、衝撃を受けました。

しかも見積は、負荷が高いだけでなく、責任も重い業務です。

製造現場で血の滲むようなカイゼン努力を重ね、どれだけ原価を低減しても、値付けでミスをしたが最後、利益がゼロになってしまい、全ての努力が吹き飛んでしまう。そんなことが、製造業では「あるある」だというのです。

当時、東日本を中心に金属加工業の企業を30社ほど訪問させていただきましたが、やはり多くの企業が、共通の課題として感じているのは”見積業務”でした。

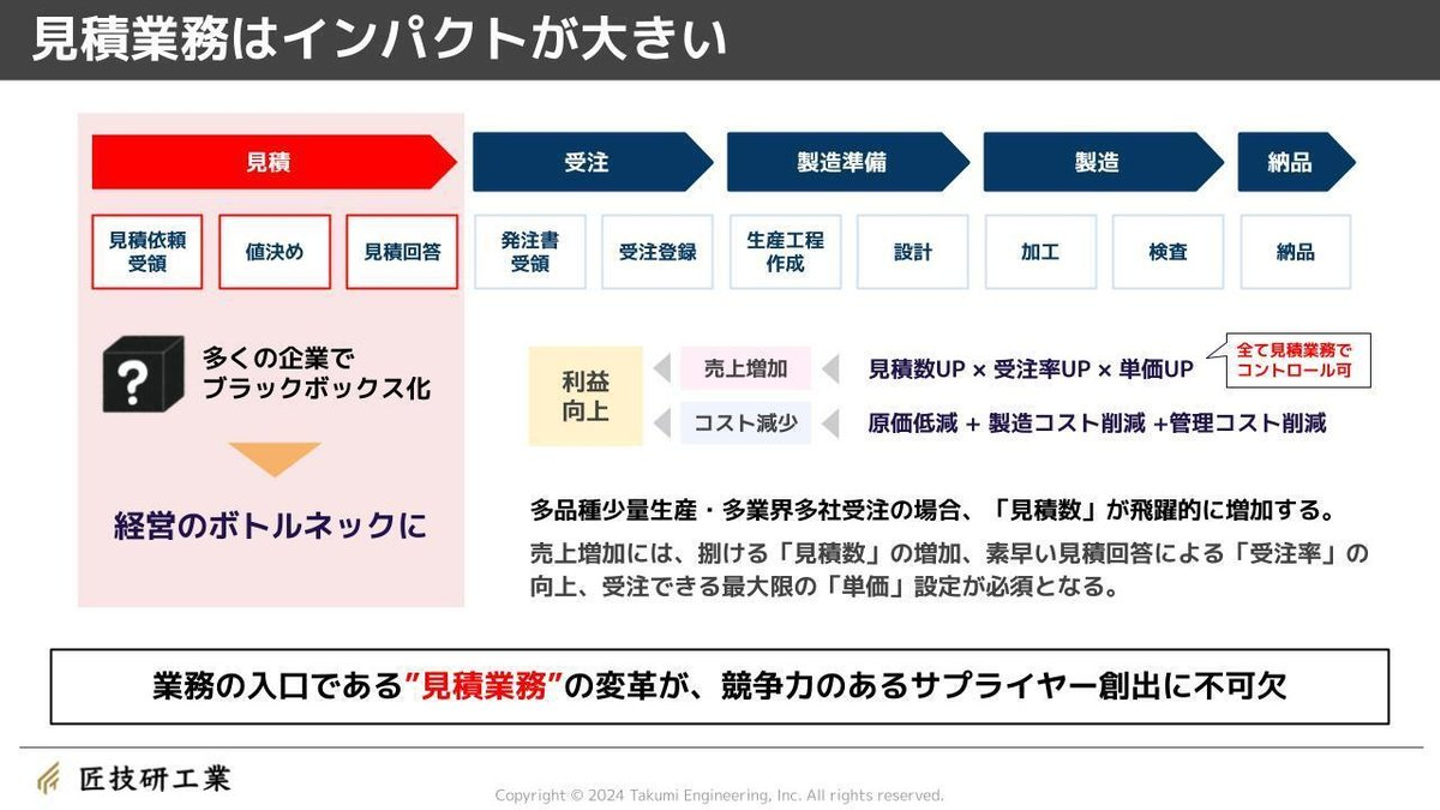

案件ひとつひとつの見積における採算性の総和が、会社の利益になるため、日々の見積業務という行為は、会社の事業計画を実現する上での重要な行為です。

見積業務は非常に煩雑なプロセスが存在するので、業務効率化自体も非常に肝要ですが、加えて、売上や利益に直接ヒットするインパクトが大きいのです。

見積業務は、工場の売上や利益を大きく左右する、経営の根幹である。

「現場の努力が報われる正当な価格決定を、誰でも迅速にできるようにする」

製造業の未来を救うために、真っ先に取り組むべきイシューだと感じるようになりました。

こうして私たち匠技研工業は、製造業における「見積カイゼン」を実現しようと、奔走し始めました。

プロダクトリリースまで、苦悩の18ヶ月

「見積カイゼン」の着想を得てから、実際に「匠フォース」をリリースするに至るまで、実は18ヶ月もの年月がかかりました。

まず、見積業務においては、本質的に何が課題なのかを深く追求していきました。

次に、課題に対してどのようなソリューションで解決していくかについて検証を進めていきました。(いわゆる「Problem Solution Fit」の探索です。)

そもそも、「解決策としてSaaSが適切なのだろうか」という疑問がありました。

実際、どの企業も「業界標準のシステムで解決できたら嬉しい。でも、うちの会社は業務が特殊だから難しいだろうな。」とおっしゃるのです。どの会社に訊いても、皆さま口を揃えて、「うちの会社は特別だから」と。

おかしな話に聞こえるかもしれませんが、私はその調査を踏まえて、むしろ「これは標準化(=SaaS化)できる」と感じるに至りました。

誰に訊いても異口同音に「うちは特別」と答えるということは、逆に「実はみんな同じ」説があると考えたのです。

実は見積業務は、各社の機密情報に当たる原価計算を含むため、同業他社どうしでも他社の事情は正しく把握できていないという事情がありました。

必要なのは、「うちは特別」の理由を洗い出し、その中に共通項を見出して汎用化させること。

企業ごとに業務フローや取り扱うデータ形式は異なりますが、日本に十数万社ある金属加工業の見積パターンが、十数万パターンもあるはずがなく、汎用的にリフレーミングすることができれば、勝ち筋があると考えました。

現場に滞在し、徹底的に共通化要素を洗い出しました。

更に、プロダクト開発において苦労した点として、「自分たち自身がその業務のユーザーでもプロでもない」ということがありました。

基本的にはヒアリングをベースに手探りで進めていかなくてはならず、その難易度がとても高いのです。

しかも、実際のユーザーであるお客様ですら正解を知らないということも往々にしてあります。

その結果、お客様の理想やヒアリングを鵜呑みにして作った機能が、現場ではまったく使われなかったり、実際の業務フローには乗せられなかったりといった事例は、SaaS開発ではよく耳にする話です。

実は私たちも、顧客ヒアリングをベースに半年以上かけて開発したプロダクトが、実際の業務に乗らずに使えなかった、という苦い経験をしています。

当時の私たちは、プロダクトの開発を一時停止して、見込顧客の業務に深く入り込んで業務フローの解像度を上げることで、解決を試みました。

その甲斐あってリアルな現場の感覚を掴むことができ、ヒアリングだけでは得られなかった、多くの気づきやヒントを得ることができました。

そして、開発を再開。

データベース設計の見直しを含む大掛かりな改修(≒作り直し)を行い、2022年9月にようやく「匠フォース」がリリースされました。

発注企業と受注企業にフェアな関係性を作り、努力が正当に報われる社会を創りたい。

匠技研工業では「フェアで持続可能な、誇れるモノづくりを。」をミッションに掲げています。

背景には、発注側となるメーカーと、受注側となるサプライヤー企業との力関係が、アンフェアだという現実があります。

匠技研工業のミッション

日本のモノづくりを担っている国内約22万社の企業のうち、99%が中小企業です。

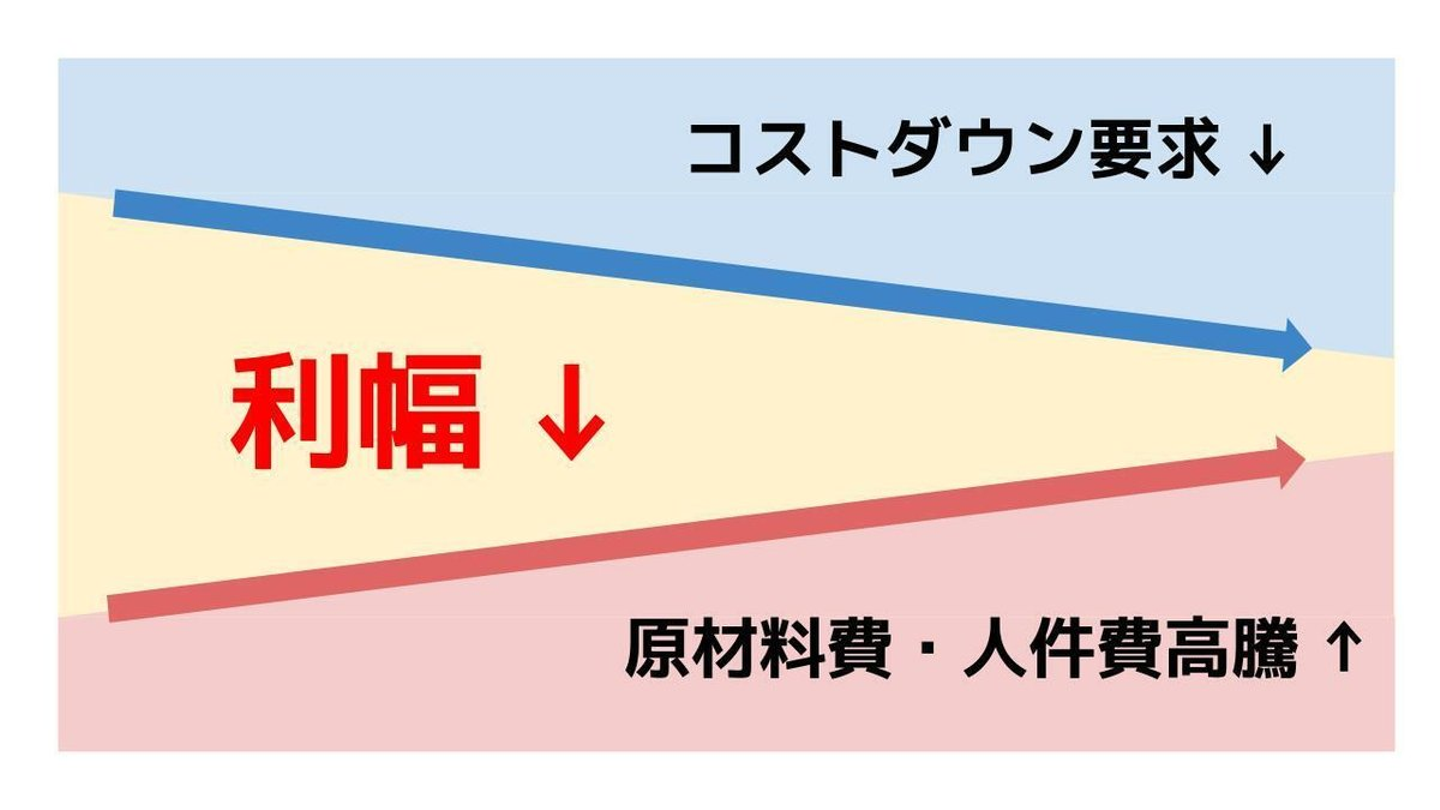

数が多い中小企業に対しては、市場原理により価格競争の力学が働き、その結果、漸減的な「原価低減」を求められ続けることになります。

もちろん企業努力により原価低減ができる余地もあるのですが、恒常的な原価低減を実現するためには、物価が安定しており、かつ生産性が一定の割合で向上し続けることが前提となっています。

しかしながらご存知の通り、世の中では物価は年々高騰を続けており、更には人口減少や技術承継困難の問題により、生産性の向上が頭打ちを迎えています。

原価高騰とコストダウン要求の板挟みとなり、利幅が薄くなる構造

おそらくこのままでは、多くの中小サプライヤー企業の体力が弱り、事業の継続が困難な状況に陥り、最悪の場合は倒産・廃業に至ってしまうでしょう。

中小サプライヤー企業の技術が失われてしまえば、発注側であるメーカーも部品の供給元を失い、経営が立ち行かなくなる。

こうした悪循環が起こる未来が、すぐそこまできてしまっています。

悲しい未来を食い止めるため、モノづくりの努力が正当に報われる仕組みを作り、フェアな業界に変えていく。

製造業界は、大きな岐路に立たされていると感じており、より良い業界の未来を実現するために、匠技研工業として奮闘する覚悟を決めています。

匠技研工業・本社オフィスにて

前編・後編に渡り、長文記事をご覧いただき、ありがとうございました。

現在の匠技研工業が、さまざまな試行錯誤を経て今に至っているということが少しでも伝われば幸いです。

「匠フォース」はまだまだ完成とは程遠く、これからも進化を続けていくプロダクトです。

ですが、現時点でも、"大きな可能性を秘めた強いプロダクト"であるという矜持を抱いています。

どれだけ営業やCSを強化しても、強いプロダクトがないと、勝機はありません。プロダクトに自信のある匠技研工業の現在地は、大きく飛躍する瞬間を待つ「前夜」であると思っています。

今後とも、匠技研工業をよろしくお願いいたします!

/assets/images/13702424/original/21d81cee-37fb-4149-a134-3192fd9431f8?1687854649)

/assets/images/13702424/original/21d81cee-37fb-4149-a134-3192fd9431f8?1687854649)

/assets/images/13702424/original/21d81cee-37fb-4149-a134-3192fd9431f8?1687854649)