製造業の設計に特化したコンサルティング会社である株式会社O2。当社はAIやIoTを取り入れた設計・生産のデジタル化実装や、既存技術の応用を通じた新規事業創出・新製品/サービス開発などを中心に支援を行っています。過去には数多くのクライアント企業様の事業を、成功に導いてきました。

具体的にどのようなプロジェクトに携わってきたのか、O2 取締役の勝見靖英が前編・後編に分けて事例をご紹介します。後編となる本稿で取り上げるのは、設計・生産のデジタル化実装の事例。O2の持つコンサルティングのメソッドをぜひご覧ください。

インタビュー前編はこちらからご覧いただけます。

日本の製造業におけるDXの現状と課題

――前回に引き続き、今回もO2の事例についてお話しください。

まず、デジタル化実装の詳細について説明する前に、日本の製造業におけるDX(Digital Transformation:デジタル変革)の現状と課題について解説させてください。

5年ほど前から製造業の世界では、業務の一部にIoTやAIを導入している企業が増えてきています。導入が進むにつれ、徐々に工場内で取得できるデータの利活用や他システムとの連携が行われるようになり、実施する施策も高度になっていきました。さらに直近の1~2年では、向上で用いられている技術の全体最適化やスマートファクトリー化、AI・IoT技術を応用した新規事業化などを行うというニーズが生まれています。

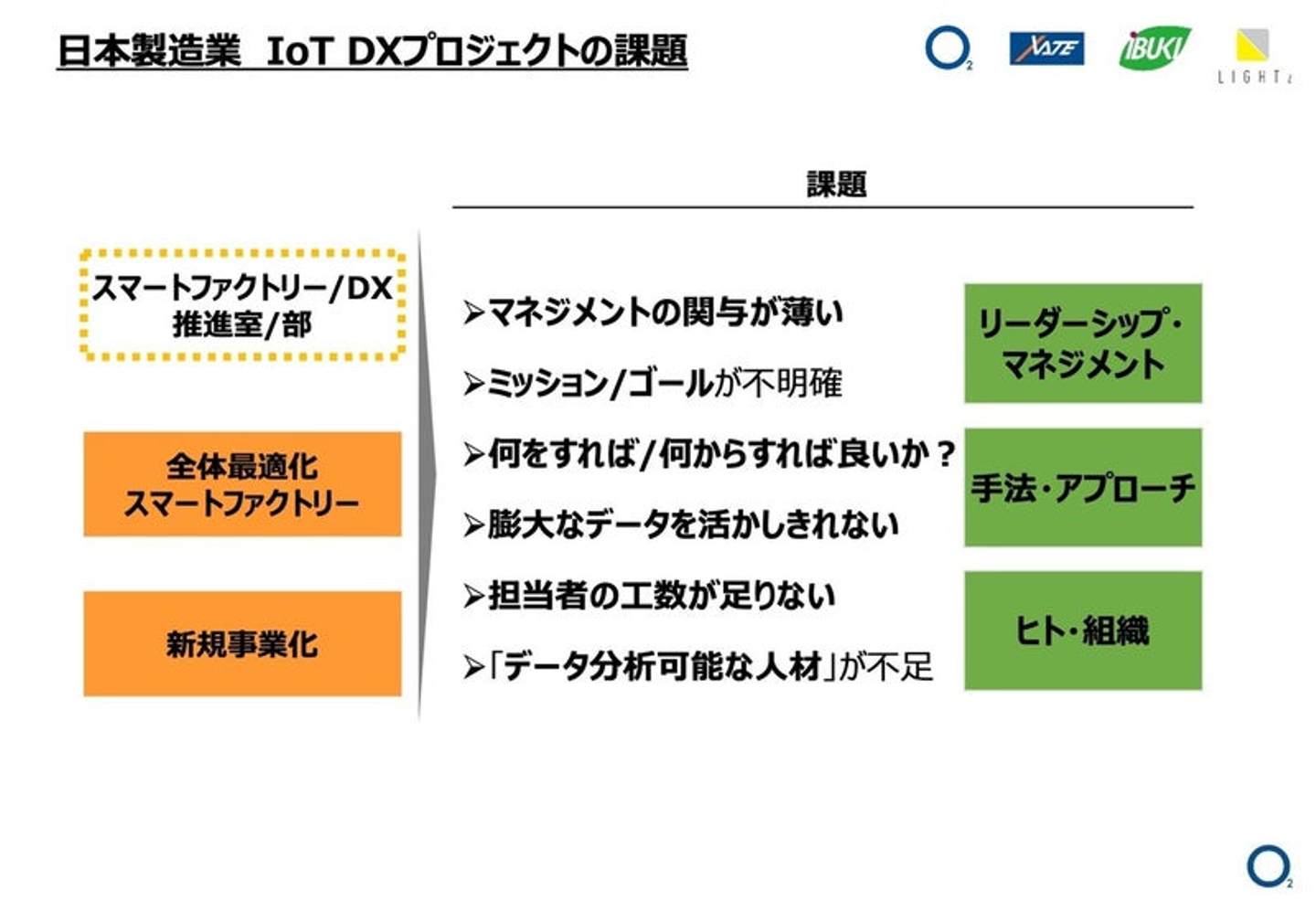

各企業内にスマートファクトリー・DXを推進するための部署が創設されているような状況です。しかし、部署の業務はうまく行っているとは言えないのが現状。なぜなら、各企業が以下のような課題を抱えているためです。

――こうした課題を解決してDXを成功させるための方法はありますか?

“リーダーシップ・マネジメント”、“手法・アプローチ”、“ヒト・組織”という3つの観点から、改善策を述べていきます。まず、リーダーシップ・マネジメントから。前提として、製造業における工場内の業務プロセスは非常に複雑です。そのため、工場の全業務をすぐさまスマートファクトリー化することは困難といえます。

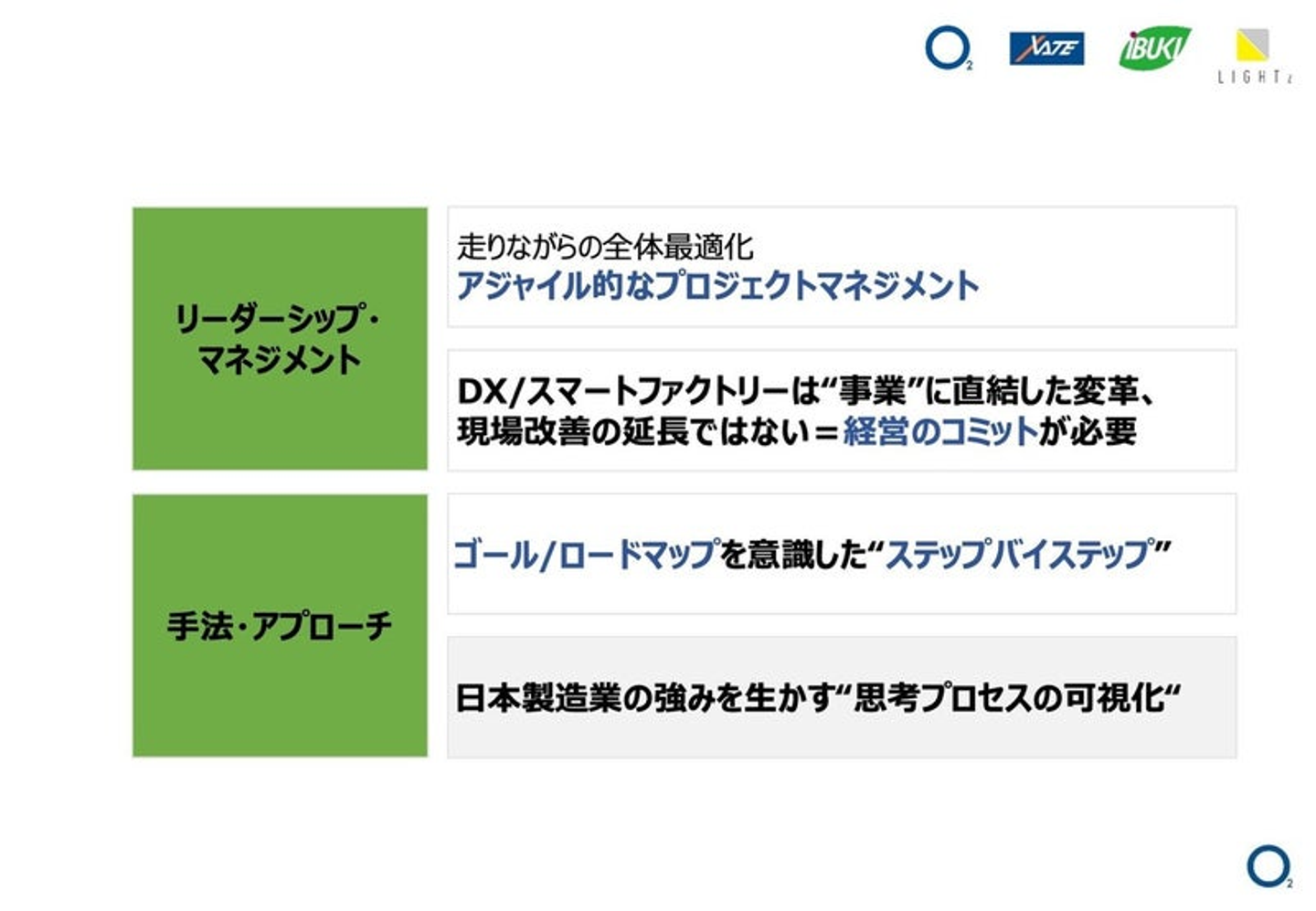

DX・スマートファクトリー推進のためには「特定の業務プロセスにIoT・AIを導入する」「うまくいったならば別の業務プロセスにも同様の手法を横展開し、各設備のシステムやデータを連携させる」という工程をくり返す必要があります。個別→全体→個別→全体というシステム導入工程を反復し、スパイラルアップしながら全体最適化を行っていく。アジャイル的なプロジェクトマネジメントが求められるのです。

ここで、DX推進プロジェクトにおけるマネジメントのあり方についてより深く解説するため、令和元年7月に経済産業省が発表したDXの定義をご紹介させてください。

企業がビジネス環境の激しい変化に対応し、

データとデジタル技術を活用して、

顧客や社会のニーズを基に、

製品やサービス、ビジネスモデルを変革するとともに、

業務そのものや、組織、プロセス、企業文化・風土を変革し、

競争上の優位性を確立すること

令和元年7月 経済産業省「「DX 推進指標」とそのガイダンス」より

この定義では、単にIT導入を行うだけではなく、製品やサービス、ビジネスモデル、さらには企業そのものを変革していくことがDXの本質であると記されています。言い方を変えれば、DXはボトムアップ的な現場改善の延長ではないということ。俯瞰的な視点を持ちながら全社的な最適化を行う必要があり、経営層やマネジメント層のコミットメントが不可欠なのです。

DXの本質は変革。だからこそコンサルが関与する意義がある

次に、DX推進を成功させるための手法・アプローチについても述べていきます。

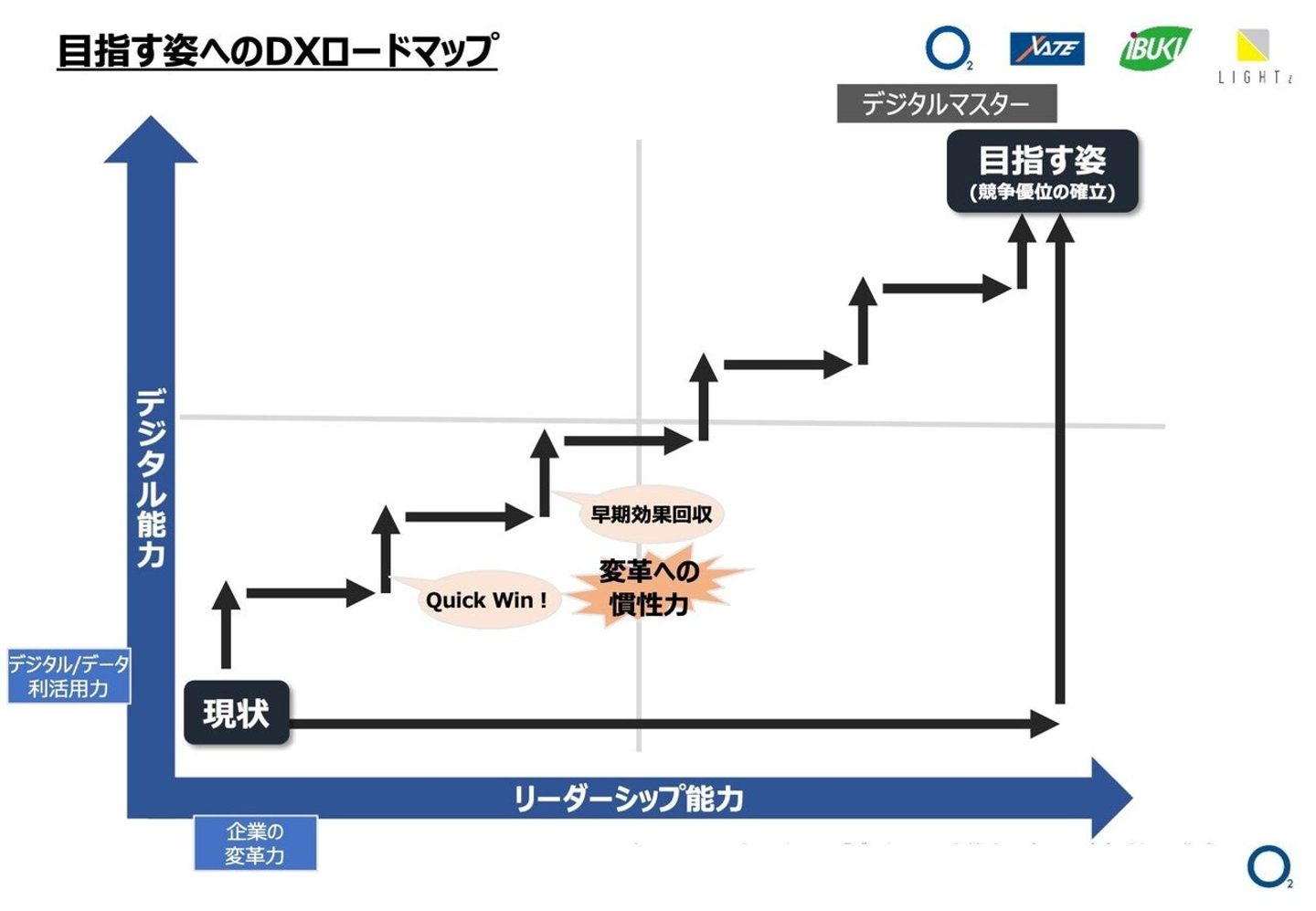

こちらの図は、DXを行う際に求められるスキルを、デジタル能力とリーダーシップ能力の2軸で表現したものです。一般的な企業では、一気にデジタル能力またはリーダーシップ能力だけを伸ばすのではなく、両方のスキルを段階的に成長させながら、目指す姿へと近づいていくことになります。さまざまな施策を行い、ひとつひとつ着実に成果を積み重ねていくのです。投資・回収を短いスパンでくり返すことで、業務プロセスを改革することに社員が慣れてきます。そうして、徐々に変化のスピードが加速していくのです。

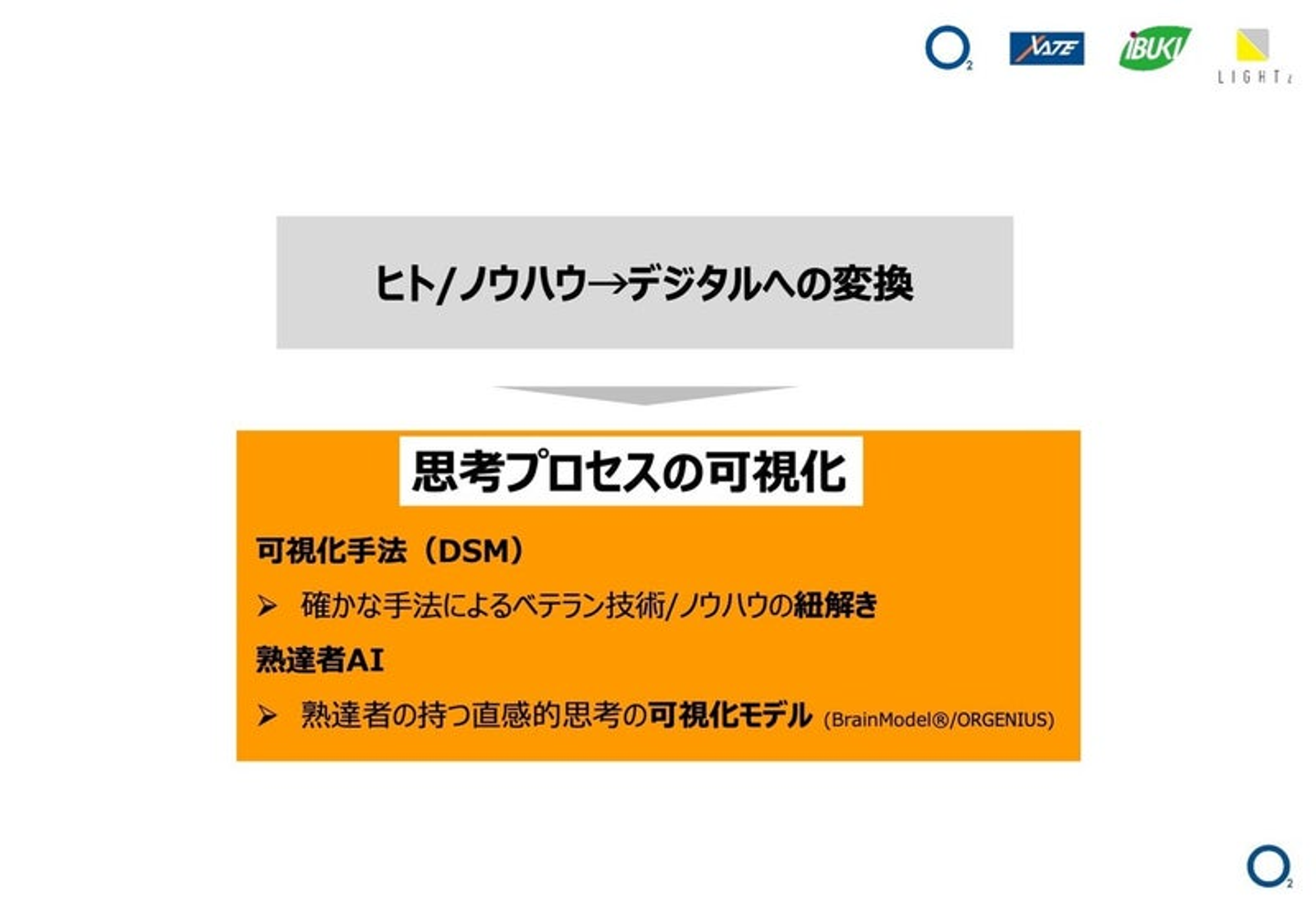

DXのための手法・アプローチとしてもう1つ重要なのが、日本製造業の強みを生かす“思考プロセスの可視化”です。日本における製造業の現場では各業務プロセスにおいて、職人の方々が重要な役割を担っています。ベテランの方々がスキルを発揮することで、業務が円滑に進んだり、製品の品質が向上したりという成果が生まれているのです。彼らの知見やノウハウをデジタル化していくことが、DX推進における鍵になります。

――ベテランの知見・ノウハウをデジタル化するのは、O2の得意領域ですよね。

だからこそ私たちO2が、企業のDX推進をお手伝いする意義があると考えています。O2は創業から15年以上にわたり、ベテランのエンジニアが持っている暗黙知をデジタル化する取り組みを続けてきました。DX推進に必要なノウハウを、他社よりも圧倒的に蓄積できている状態なのです。

――リーダーシップ・マネジメント、手法・アプローチについてご説明いただきましたので、最後にヒト・組織という観点から、DX推進に必要なことを教えてください。

ヒト・組織の軸で重要なのは、製造業の業務を熟知した外部リソースを活用することと、自社に必要なヒト・組織の早期育成や早期立ち上げを行うことです。

今回のインタビューでは前者について解説します。野村総合研究所が2020年10月に発表した「人材マネジメントの柔軟性と新型コロナウイルスの会社業績への影響について調査」によれば、外部人材の活用が進んでいる会社ほど、コロナ禍においても業績好転の見込みが高いと言われています。適切な人的リソースを適切なタイミングで活用できているのです。

手前味噌ですが、DX推進を実現するうえでは、私たちのような外部のコンサルタントは非常に適した人的リソースとなります。なぜなら、今回ご説明したようなDX推進に必要な要素は、いずれも企業・事業を“変革する力”です。コンサルタントは変革することを仕事にしているスペシャリストであり、DXを成功させるには適任の人材なのです。

【事例①】不具合情報を対話式で検索し、技術者のスキル向上に結びつける|大手重工メーカー様

――では、ここからはデジタル化実装の事例をお願いします。

まずは、大手重工メーカー様の事例です。この事例では、過去に発生した製品の不具合やトラブルの情報などを、従業員が検索できるシステムを開発しました。例えば、「アキュムレータ設備で、設備担当作業者が手動バルブを開ける操作を行っていたところ、圧縮空気貯槽が破裂した」というトラブルの内容をテキストボックスに入力し、検索を行うとします。

すると、システム内部でユーザーから入力されたテキストを文節ごとに区切り、構成要素をAIで分析します。そして、要素のデータをもとに、過去の不具合やトラブルなどをインターネット上にある情報や自社のデータベースから検索。過去の事例と今回発生している事象がどれくらいの一致度なのかを、パーセンテージで示してくれます。

加えて、不具合・トラブルが起きたときにとるべき行動や読むべきドキュメント、加えて連絡すべき部署・部門などを提示してくれます。このシステムが優れているのは、単なる検索システムではなく“教育の装置”としても機能する点です。

システムの検索結果画面には前述の要素に加えて、不具合・トラブルに関連する物理現象や工学的な要素などの情報が表示されます。そうした要素のうち関連の高そうなものをユーザーが選択。さらに検索を進めることで事象の一致度のパーセンテージが向上していき、行動のレコメンドや過去の事例情報などがより適切になっていきます。

――対話式のシステムになっているのですね。このインターフェースの利点は何でしょうか?

単に情報を調べたいだけならば、Google検索で十分です。しかし、このシステムではユーザーがシステム上でやりとりを続けながら「このトラブルには○○という物理現象が関係するのか」「こういったトラブルが発生した際には、○○もチェックしなければ二次災害につながる可能性がある」などと学習できます。

言うなれば、これは工場にいるベテラン技術者のOJTをデジタル化実装したシステムなのです。現場ではベテランの方に相談すると、関連する技術的知見や作業にあたって注意すべき点などを教えてくれますよね。その体験をシステム上で再現しています。

【事例②】トラブルを未然に検知し、止まらない工場を実現|自動車OEMメーカー様

――他の事例についても教えてください。

自動車OEMメーカー様の事例についてお話しします。この事例では、止まらない工場をつくることを目指しました。

――止まらない工場とは何でしょうか?

工場内で各種の機器を運用していくうえで、予兆なく故障したり突如不良品が出始めたりして、計画外のメンテナンスが発生するケースがあります。これにより、工場の稼働を停止せざるをえない状況になってしまうのです。これらのトラブルを、なんらかの方法で未然に検知・防止することで、工場の稼働率を向上させることがプロジェクトの目的でした。

こうしたプロジェクトを実現するには、工場内の各設備から大量のデータを取得し、トラブルの傾向を分析して設備故障の予知を行うことが有効になります。しかしながら、こういったシステムを開発する際は、通常では完成までに1~2年ほどかかってしまうケースが多い。どんなデータをどう取得すれば適切に故障を予知できるのか、最適解にたどり着くまでに試行錯誤をくり返すためです。しかし、この事例ではO2の強みを生かすことにより短期間でシステムを開発できました。

――強みとは具体的に何でしょうか?

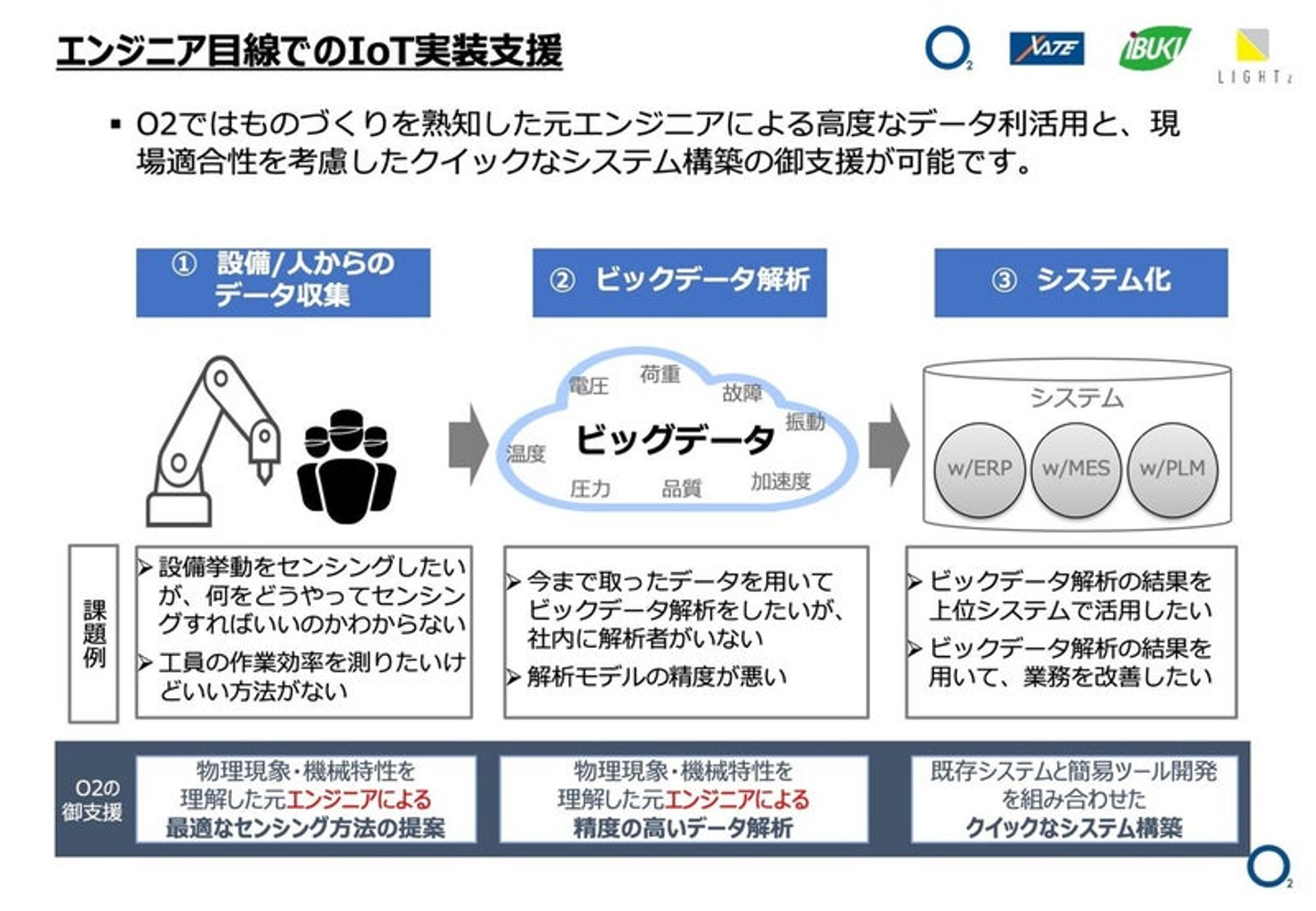

O2が設計・生産のデジタル化実装を行う際には、元エンジニアのバックグラウンドを持ったコンサルタントが、現場で働く方々に情報収集のためのヒアリングを行います。その過程で「こういった事象が発生するならば、○○が原因ではないか」という仮説を立てることで、工場内の機器から効率的にデータを取得していくのです。

これがO2の持つ強みといえます。物理現象や工学に関する知見、機械特性についての知識を持つ者がプロジェクトに携わることで、根本原因を早期に発見できるのです。先ほど「通常は1〜2年かかる」と述べましたが、O2ならばその期間を3〜4か月ほどに短縮できるケースも多いです。

――かつて1980年代に発生した第2次AIブームでは、AIに専門家の持つ知見をルールとして教えこみ、問題解決をさせる技術である“エキスパートシステム”がよく開発されていました。O2が用いている手法は、それと類似したものを感じます。

おっしゃる通りで、O2で開発しているのは、かつて流行したエキスパートシステムと、かなり近しい概念のシステムです。しかし当時に用いられていた手法と比較すると、当社の用いている手法には大きな優位性があります。エキスパートシステムは1980年代の後半から下火になってしまいました。その主な原因は、エキスパートの知見をうまく可視化できなかったことにあります。スキルを構成する要素を引き出すためのノウハウがなかったのです。

O2が開発しているシステムでは、そうした課題を解消しています。私たちは創業から現在まで、現場のベテランエンジニアの技術をデジタル化する取り組みを続けてきました。他社と比較して圧倒的なノウハウの蓄積があります。その知見を用いたうえで、最新のデータ解析技術やAI・IoT技術を用いてシステムを開発していくため、効率的かつ成果のあがるプロジェクト推進を行えるのです。

――事例を通じてO2の強みがよくわかりました。今回はどうもありがとうございました。

/assets/images/18231380/original/3f9c1bd4-41b2-4955-849e-ac3261fe4573?1718349092)

/assets/images/18231380/original/3f9c1bd4-41b2-4955-849e-ac3261fe4573?1718349092)

/assets/images/18231380/original/3f9c1bd4-41b2-4955-849e-ac3261fe4573?1718349092)