シグマアイは、食品包装資材専門商社の大手企業「高速」様と、量子アニーリング技術を活用した実証実験を行っています。現場は、3600平方メートル、9000個の段ボール箱が積まれる広大な物流センター。その作業を大幅に効率化するプロジェクトについて、代表取締役CEO・東北大学教授の大関さんに聞いてみました。

大関真之(おおぜき・まさゆき)

株式会社シグマアイ代表取締役CEO。東北大学大学院情報科学研究科情報基礎科学専攻・教授。

次世代コンピュータとして期待される量子コンピュータ、とりわけ「量子アニーリング」形式に関する研究活動・企業活動を展開している。2019年4月には東北大学発のスタートアップであるシグマアイを創業。2016年度文部科学大臣表彰若手科学者賞受賞。近著に「Pythonで機械学習入門-深層学習から敵対的生成ネットワークまで-」、「量子コンピュータが変える未来」(共著)がある。

物流センター内の移動を効率化して、従業員の皆さんを少しでも楽にしたい

−高速様とのプロジェクトは、どのようなキッカケで始まったのでしょうか?

2021年の夏頃に、こちらからコンタクトさせていただき、興味を持っていただきました。私たちもソリューションのイメージを固めるために、高速様の仙台本社の物流センターを見学させてもらいました。そこで、スーパーマーケットで扱う惣菜のパッケージや数々のラベルを、段ボール箱から取り出して、ピッキングしている風景を目の当たりにしました。

パッケージの品種は多いですし、膨大な箱が開け閉めされていて、かなり忙しい現場でした。男女問わず、年齢層の幅広い従業員の皆さんが、荷物の移動やピッキング作業で動き回っていて、大変そうでしたね。ただ、我々には挨拶もしてくださったり、話し掛けると丁寧に答えてくれました。ああ、なんていい人達なんだと。

現場に触れることができたからこそ、何をどうやって最適化するのか、悩みました。ありきたりのことをやっても仕方が無いと思っていたので、社内メンバーと議論を行ったのですが、なかなか答えを見いだせなかった。そこで「世界中の物流センターの最適事例」を徹底的に一人で調べてみたのです。

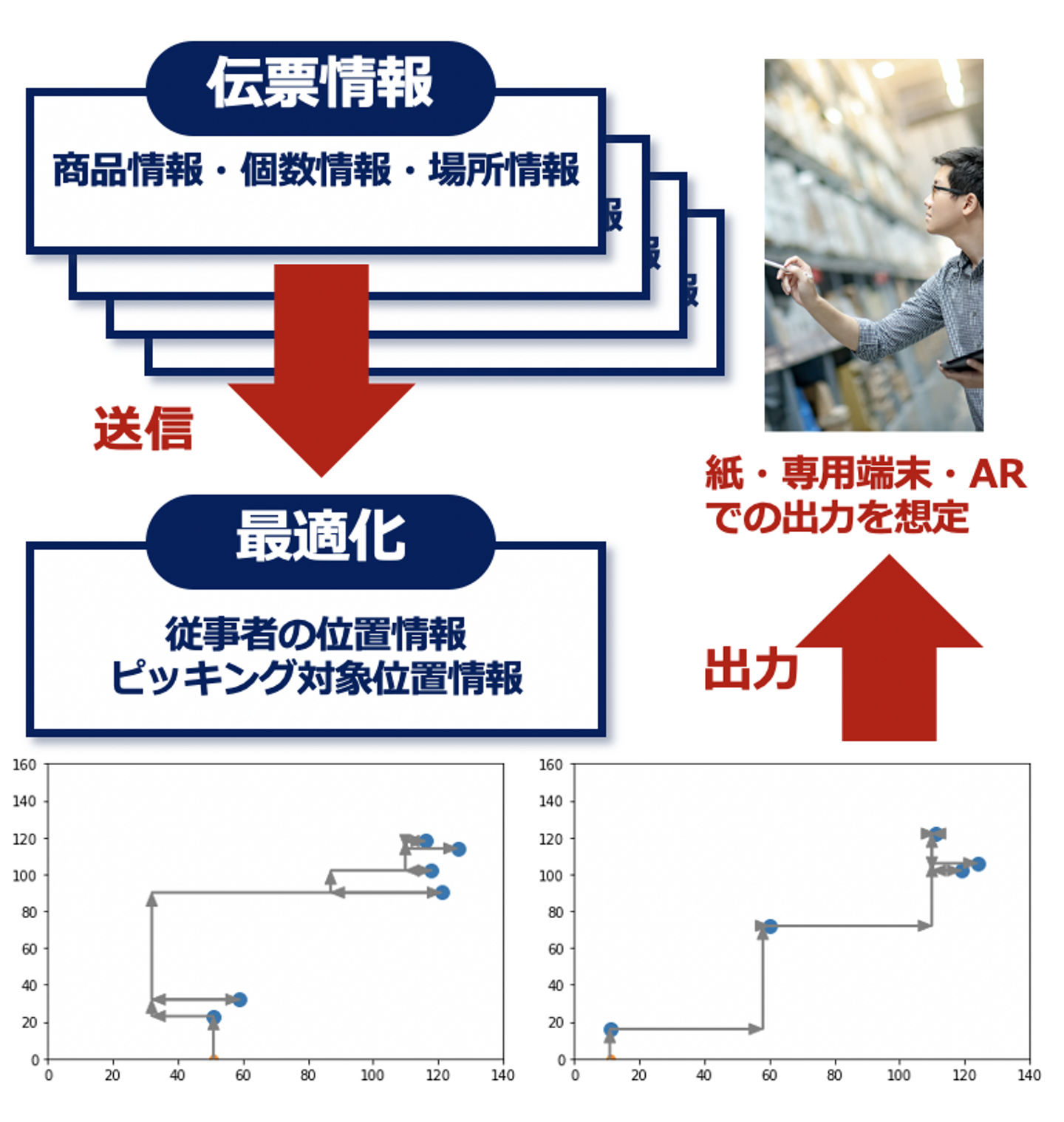

行き着いた答えが「物流センター内の移動の効率化」でした。スタッフの方の移動をいかに最適化するか。そこにチャレンジしようと考えました。もちろん一つの解として、「ロボットの活用」が想定されますが、高速様への導入は現実的ではありません。固い商品を運ぶ物流センターなら可能ですが、扱っている製品がプラスチックのケースや包装紙が中心で柔らかい。それらを1個1個扱うのはロボットにとってはかなり難易度が高いのです。高速様の現場では、やっぱり人間が主役。作業の効率化を進めることで、皆さんに少しでも楽になっていただこうかと。そこに大きな意義を見いだせると思って、プロジェクトに着手しました。

シミュレーションで作業量の1/3を削減できることが分かった

−具体的には、どのようにプロジェクトがスタートしたのでしょうか?

まずは、初回のプレゼンテーションに当たって、数ヶ月分の発注データを先方からお借りました。商品名が表にざーっと羅列されていて、これを見ながら該当するものを探してピッキングするのですが、なかなか簡単ではないなと。季節によって発注量の増減がありますし、ベテランのスタッフもいれば経験の浅い方もいらっしゃいます。データの量と変数が多いので、量子アニーリングの活用余地は大きいと感じました。

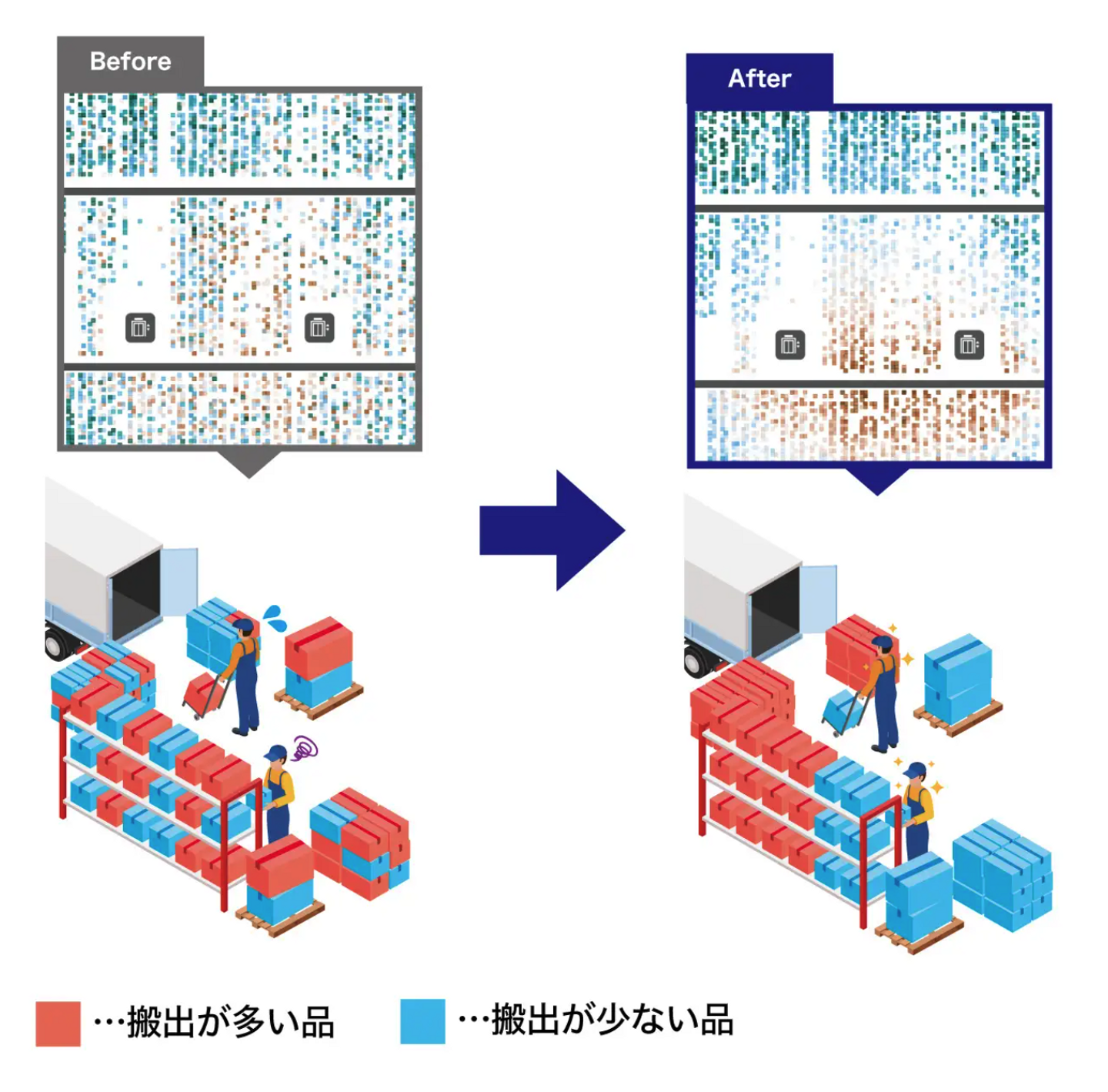

プレゼンテーションでは、最適化後の作業伝票をお見せしたら驚いていただけました。1枚のシートに、作業工程の指示を書かれた伝票を独自で作成してみたのです。そして、シミュレーションでは、作業量の1/3を削減できることも分かりました。このインパクトは大きくて、経営者の目線では人件費を抑えることで事業上の利益にも直結しますし、従業員からの目線では仕事量が減って楽に働けることを意味します。仕分けをする際に焦らなくても済むので余裕もできる。このBefore→Afterの結果を明確にお伝えできたので、そこから一気にプロジェクトが進み始めたのです。

このときは、実はシグマアイとしてもプレゼンテーションの在り方を模索していた時期でもあります。量子アニーリングの技術的な先進性を説明することも大切ですが、よりお客様の目線に立って、メリットを分かりやすく伝えることを心掛けていました。技術を啓発することよりも大切なことがあると、改めて気付きましたね。

千葉県柏市の物流センターでレイアウト変更を実施。配置の最適化をそのタイミングに合わせる

−プロジェクトの方向性が固まった後、どのように進めたのでしょうか?

Before→Afterの変化がどれだけ鮮烈なものであっても、現場での運用が伴わなければ最適化は実現できません。コンサルタントとしてあるべき理想を提示することよりも、様々な人が働くリアルな現場の中で、小さな変化をともに積み上げていくことに価値があると考えています。

高速様の物流センターでは、膨大な量の商品が動いています。毎日多くの注文が飛び交う世界です。「私たちの技術で作業を効率化します。毎日の仕事内容を変更してください」とは、とてもじゃないが言えません。

しかし、今回は幸運でした。千葉県柏市の物流センターでレイアウト変更が予定されていたのです。3フロアの中で3階部分が、今回の実証実験の対象になります。広さは3600平方メートルで、9000箱の段ボール箱が置かれている大規模拠点です。「ゼロベースでレイアウトを考えていただいて構いません」と取締役 専務執行役員の我妻さんに言っていただいた。これはありがたかったですね。

そして、「いざ、工場見学」というタイミングで、新型コロナウイルスの第5波に見舞われてしまいました。現地に行けなくなったので、代わりに工場のレイアウトデータと発注データをいただいたのですが、さらに高い壁が現れたのです。製品の配置を示すデータがどこにもありません。どの製品が何点発注されたのかは記載されているのですが、それらがどこに置かれていたのかが分からない。かろうじて商品棚の名前は分かるのですが、その位置や棚の何段目に格納されたかが判別できません。そのままのデータでは配置の最適化には使えないのです。

現場にヒアリングを重ねて、独自のプログラムを開発。50%の移動を削減可能に

−もともとは受発注のデータですので、配置の最適化には使えないのですね。。

もう紐解いてやるしかない、と、徹底的にお客様にヒアリングしました。シグマアイの営業の藤倉さんが、先方に何度も電話して根掘り葉掘り聞いてくれました。加えて、写真や動画も送ってもらって、細かい部分を把握することができたのです。むき出しで平積みで置かれる商品もあれば、棚の中で重ねられるものもある。収納する棚が決まっている製品もあれば、空いているスペースにどこでも置けるものもありました。このような現場の実状をデータに反映させて、エクセルから地図を自動的に描くように改修。さらにその地図の上で、従業員の移動距離を算出する独自のプログラムを開発したのです。

改めてシミュレーションしてみると、最適化されたレイアウトを導き出すことができて、1/3ではなく半分の移動コストを削減できることが分かりました。このシミュレーションプログラムが最適化を行う画面をそのままお客様にお見せしたら、驚いていらっしゃいました。その場で膨大なデータを高速で処理しているのが一目瞭然なのです。シグマアイの技術そのものを高く評価いただいたのは嬉しかったですし、そこからプロジェクトは一気に進みましたね。

物流センターのレイアウト変更の手順書もシグマアイが作成。現場の最適化を実現するまでやりきる

−そして、いよいよシミュレーションの結果を、現場に反映するフェーズに入りました。

ただ、まだまだすんなりとは行きません(笑)。実際のレイアウト変更の手順をどうするのか。その壁を超える必要がありました。理想は理想でしかないのです。「レイアウトをどのように最適化するのか」ということよりも、「それをどうやって人の手で実現するのか」の方が、実は多くの議論を行いました。6月から作業を開始するのですが、4月上旬から約1ヶ月半は作業手順を決めるのに時間を使いましたね。

すでに置かれてある製品を動かして、新しいレイアウトに組み替えるのですが、どのような順序で作業するのが効率的なのか、従業員の皆さんに迷いや不安が無く作業いただくためにはどのような指示が適切なのか、議論を尽くしました。5月に入ってからは、シグマアイの学生アルバイトもフル稼働状態で、特にお客様との引っ越し手順の確認作業に尽力してくれました。そして、何とかギリギリのタイミングで手順書は完成したのです。

−どうしてそこまでお客様の現場に向き合うのでしょうか?

シグマアイを技術だけの会社にしたくないからです。世間から技術というものが冷たく感じられているのは、技術は理想を見せてくれても、その実現方法を教えてくれないからだと思っています。あるべき姿は高らかに掲げるけれど、そこまでのプロセスを寄り添ってくれない。それは冷たくて非情なものですよね。我々はそのイメージを変えていきたい。一緒に苦しみながら理想を実現するような、「人間くさい技術」が世の中にある。そして、それこそが真の技術である。そう伝えていきたいのです。だから、お客様の現場がどれだけアナログだろうと、どれだけ理想から遠かろうと、諦めたくないんですよね。

シグマアイの他ソリューションとも連携。企業全体を量子アニーリング技術で進化させる

−今後の展開は、どのように考えていますか?

高速様の柏の物流センターの最適化を実現することが第一歩です。定量的な効率化にとどまらず、従業員の皆さんに負担の軽減を実感していただいて、働くモチベーションを向上できればと考えています。そして、「物流センター内」だけではなく、「物流センター外」にも最適化を広げていきたいです。シグマアイは物流の最適化ソリューション「CirqLog」も提供しています。今回の取り組みと連携させることで、より大きな事業上のインパクトを生み出すことができる。さらに、高速様の他の物流センターへと最適化を広げることができれば、企業全体を量子アニーリング技術で進化させることにもつながると考えています。こういった取り組みを積み重ねていくことで、社会からの技術への信頼を醸成させていきたいですね。

/assets/images/14766526/original/9a40c28c-6a3a-49f4-899a-b689ec7df8e3?1696570786)

/assets/images/14766526/original/9a40c28c-6a3a-49f4-899a-b689ec7df8e3?1696570786)